热镀锌烟气处理

1、热镀锌烟气概况

热镀锌又称为热浸镀锌,他是在高温下把锌锭融化,在放入一些辅助材料,然后把金属结构件浸入镀锌槽中,使金属构件上附着一层锌层。热镀锌的优点在于他的防腐能力强,镀锌层的附着力和硬度较好。

1.1 热镀锌工艺过程

备料→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验

1.2 热镀锌工艺过程说明

1.2.1 脱脂

可采用化学去油或水基金属脱脂清洗剂去油,达到工件完全被水浸润为止。

1.2.2 酸洗

可采用H2SO4 15%,硫脲0.1%,40~60℃或用HCl 20%,六次甲基四胺1~3g/L,20~40℃进行酸洗。加入缓蚀剂可防止基体过腐蚀及减少铁基体吸氢量。脱脂及酸洗处理不好会造成镀层附着力不好,镀不上锌或锌层脱落。

1.2.3 浸助镀剂

也称结合剂,可保持在浸镀前工件具有一定活性,以增强镀层与基体结合。NH4Cl 15%~25%,ZnCl2 2.5%~3.5%,55~65℃,5~10min。为减少NH4Cl挥发可适当加入甘油。

1.2.4 烘干预热

为了防止工件在浸镀时由于温度急剧升高而变形,并除去残余水分,防止产生爆锌,造成锌液爆溅,预热一般为120~180℃。

1.2.5 热镀锌

要控制好锌液温度、浸镀时间及工件从锌液中移出的速度。温度过低,锌液流动性差,镀层厚且不均匀,易产生流挂,外观质量差;温度高,锌液流动性好,锌液易脱离工件,减少流挂及皱皮现象发生,附着力强,镀层薄,外观好,生产效率高;但温度过高,工件及锌锅铁损严重,产生大量锌渣,影响浸锌层质量,锌耗大,甚至无法施镀。在同一温度下,浸镀时间长,镀层厚。不同温度,要求同样的厚度时,高温浸镀所需时间长。一般厂家为了防止工件高温变形及减少由于铁损造成锌渣,都采用450~470℃,0.5~1.5min。有些工厂对大工件及铸铁件采用较高温度,但要避开铁损高峰的温度范围。为了提高在较低温度下热浸镀液的流动性,防止镀层过厚,并提高镀层外观,常常加入0.01%~0.02%的纯铝。铝要少量多次加入。

1.2.6 整理

镀后对工件整理主要是去除表面余锌及锌瘤,用震动或手工方法均可。

1.2.7 钝化

目的是提高工件表面抗大气腐蚀性能,减少或延长白锈出现时间,保持镀层具有良好的外观。都用铬酸盐钝化,如Na2Cr2O7 80~100g/L,硫酸3~4ml/L。

1.2.8 冷却

一般用水冷,但温度不可过低,防止工件,特别是铸件由于激冷回缩产生基体组织开裂。

1.2.9 检验

镀层外观光亮、细致、无流挂、皱皮现象。厚度检验可采用涂层测厚仪,方法比较简便。也可通过锌附着量进行换算得到镀层厚度。结合强度可采用弯曲压力机,将样件作90~180°弯曲,应无裂纹及镀层脱落。也可用重锤敲击检验。

1.3 热镀锌烟气概况

热镀锌工程在大量的预处理和镀锌的过程中,比起其他行业来说,会产生含有相对更多的粉尘(锌)和酸、碱性物质的气体,对周围环境和作业工人的健康都会造成相当大的影响。镀锌烟气主要产生于热镀锌的镀锌和酸洗过程中,其中镀锌过程中产生的烟气中的污染物主要是含大量锌与氧化锌的颗粒物,而酸洗过程中主产生的污染物主要是含氯化氢的酸雾。就气体排放性质来看,镀锌烟气为间歇性、瞬间爆发性排放,而酸雾为持续性、积累性排放。

2、处理工艺的选择

2.1 工艺流程

本方案以业主提出的废气指标和要求为基础,根据镀锌工艺的具体条件,结合我公司积累的镀锌烟气处理工程经验,借鉴韩国、日本等地区烟气捕集处理的成功经验,本着工艺简单、投资省、运行费用低、操作管理方便的原则,拟采用如下处理工艺:

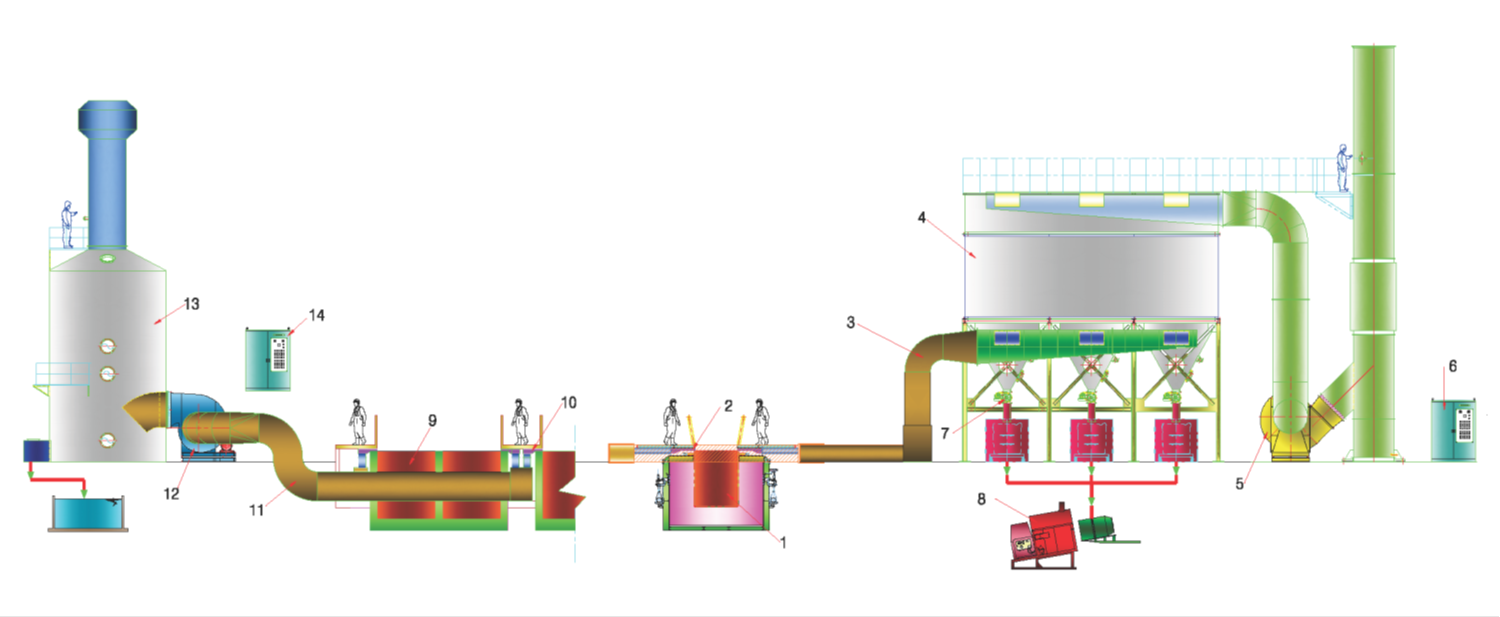

系统工艺流程图

3、废气处理说明

3.1 锌烟捕集及处理

大部分的金属性颗粒物都有容易残留在建筑物内部的特点,有鉴于现有设备的缺点,我们开发的热镀锌除尘设备在镀锌炉的上方两侧安装有缝状形态的风罩,配合锌锅两侧隔断外部空气影响的挡板,在镀锌炉产生的烟气向外部扩散之前就将其吸入,能够达到95%以上的捕集率。风机使用变频器控制,仅在镀件下锅之前将其频率调高即可,可以有效节省电能。据测算平均运行功率仅为额定功率的 30%左右。

本设备是将旋风除尘技术和过滤除尘技术组合在一起的复合除尘装置,对颗粒物除去具有非常显著的效果。

传统的旋风除尘器的处理效率较低,过滤除尘器在处理大颗粒粉尘时容易对滤袋造成损伤,而且系统的负荷较高。而一般旋风除尘和过滤除尘结合的设备是简单的连接方式,有占地面积大和投资费用高的缺点。本设备采用了上下分段式的结构,在下端除去大颗粒,水分以及粘性粉尘,减少了滤袋的负荷,上端滤袋将细微粉尘颗粒物捕集,通过周期性的脉冲气体喷吹,达到脱尘的目的。设备整体减少了设备占地面积和投资费用,是新时代的高效低耗技术。

本设备整体为碳钢制作,尺寸为Ф4200mm×10200mm,采用在线清灰方式,下部设有灰斗,捕集的锌灰可以利用高温分离法进行回收,从而提高原料的使用率。